Ván Ép Plywood

Ván ép (gỗ Plywood, ván ép, ván dán) là tấm vật liệu được làm từ nhiều lớp gỗ tự nhiên lạng mỏng khoảng 1 mm

Liên hệ đặt hàng

Description

- Định nghĩa gỗ ép

Gỗ ép (gỗ Plywood, ván ép, ván dán) là tấm vật liệu được làm từ nhiều lớp gỗ tự nhiên lạng mỏng khoảng 1 mm. Các lớp gỗ này được sắp xếp vuông góc theo hướng vân gỗ của mỗi lớp, rồi được ép vào nhau dưới nhiệt độ và áp suất cao với sự tham gia của các chất kết dính.

Ván ép Plywood

- Lịch sử hình thành & phát triển của ván gỗ ép

Ván gỗ ép được coi là loại gỗ công nghiệp đầu tiên được phát minh. Các nhà khảo cổ học đã tìm thấy dấu vết xuất hiện đầu tiên của gỗ ép trong các lăng mộ của Pharaon tại Ai Cập vào khoảng 3500 năm trước Công Nguyên. Khoảng một ngàn năm trước, người Trung Hoa đã biết bào mỏng gỗ và ép chúng lại với nhau để ứng dụng trong nội thất. Người Anh và người Pháp xưa kia cũng được ghi nhận rằng cơ bản đã ứng dụng dạng gỗ ép vào thế kỷ 17 và thế kỷ 18.

Vào năm 1797, Samuel Bentham – một kỹ sư máy và kỹ sư đóng tàu nổi tiếng người Anh đã đăng ký bản quyền sáng chế đối với một số loại máy lạng mỏng gỗ. Trong đăng ký sáng chế của mình, ông đã mô tả một khái niệm về việc ép các lớp gỗ lạng mỏng lại với nhau để tạo thành một tấm gỗ dày hơn – đây được coi là sự mô tả đầu tiên về khái niệm gỗ ép chúng ta sử dụng ngày nay.

Khoảng 50 năm sau, Immanuel Nobel – cha đẻ của nhà khoa học nổi tiếng Alfred Nobelđã nhận ra rằng, khi liên kết các lớp gỗ tự nhiên mỏng lại với nhau, sẽ tạo thành một tấm vật liệu với độ bền đáng kinh ngạc.

Vào năm 1905, tấm ván ép đầu tiên được triển lãm tại Hội chợ Lewis & Clark ở Phần Lan.

Vào năm 1928, các tấm ván ép với kích thước tiêu chuẩn 4 feet x 8 feet (1,2m x 2,4m) đầu tiên được giới thiệu tại Mỹ là một loại vật liệu xây dựng.

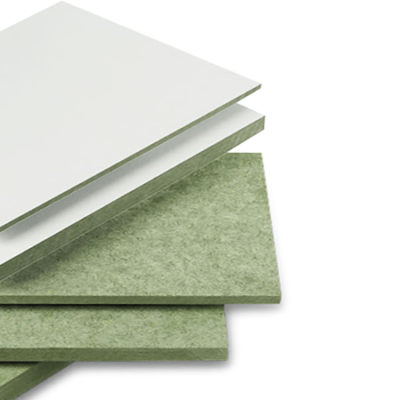

- Thành phần cấu tạo của ván ép

Cấu tạo của ván ép (ván Plywood) được chia làm ba thành phần:

- Phần ruột (hay lõi): gồm nhiều lớp gỗ lạng mỏng có độ dày khoảng 1mm.

- Phần bề mặt: là lớp gỗ tự nhiên.

- Phần keo: các loại keo thường được sử dụng cho ván ép là keo Urea Formaldehyde (UF) và keo Phenol Formaldehyde (PF).

Nguyên liệu để sản xuất ván ép thường là các loại gỗ như thông, bạch dương, trám, keo, bạch đàn, vân vân.

- Tính chất vật lý và đặc điểm chung

Tỷ trọng trung bình của ván ép là 600 – 700 kg/m3.

Khổ gỗ ép thông dụng: 1220 x 2440 mm; 1160 x 2440 mm; 1000 x 2000 mm.

Độ dày ván ép thông dụng: 3, 4, 5, 6, 8, 10, 12, 15, 18, 20, 25 (mm).

Các lớp của một tấm ván ép luôn luôn là số lẻ (3, 5, 7, 9…) để cho tấm ván có một lớp lõi ở giữa, nhằm tạo ra hướng vân giống nhau ở hai lớp phía ngoài lớp lõi. Từ đó, các lớp gỗ này kiềm chế lẫn nhau không bị cong vênh hoặc nứt gãy. Kết quả là các lớp mỏng ở hai phía lớp lõi bị lớp lõi giữ chặt không thể tự do giãn nở. Chính vì cách sắp xếp các lớp gỗ như vậy mà ván ép không bị cong vênh và co ngót trong điều kiện thông thường.

Gỗ Plywood

- Sản xuất gỗ ép (gỗ Plywood)

Các lớp gỗ vân ngang và vân dọc được sắp xếp đan xen nhau và được ép dưới nhiệt độ, áp suất cao cùng với sự tham gia của các chất kết dính.

Quy trình sản xuất ván ép:

– Các khúc gỗ tròn được cắt theo kích cỡ quy định và được bóc vỏ nhằm đảm bảo tính đồng đều và độ mịn của các lớp gỗ lạng.

– Khúc gỗ tiếp tục được bóc ra thành những lớp gỗ mỏng bằng loại máy bóc chuyên dụng.

– Các lớp gỗ lạng mỏng này được cắt nhỏ thành kích thước 8 feet x 2 feet đối với cả tấm và 4 feet x 2 feet đối với lớp lõi. Sau đó, chúng được đưa tới một loại máy chuyên dụng nhằm cải thiện khả năng đàn hồi.

– Các lớp gỗ lạng sau đó sẽ chuyển qua một hệ thống sấy được kiểm soát nhiệt độ để sấy khô.

– Tiếp theo, chúng được bảo quản trong vòng 24 tiếng để giữ lại độ ẩm từ 6 đến 8%.

– Các lớp gỗ ghép này sau đó được chuyển tới dây chuyền lắp ráp và dây chuyền phun keo ép gỗ.

– Để keo được thẩm thấu tốt hơn và tấm ván cứng hơn, các lớp gỗ ghép này được ép sơ bộ dưới một mức áp suất cố định trong một khoảng thời gian nhất định.

– Các chồng ván ép sơ bộ này sau đó được đưa tới dây chuyền ép nóng và ép dưới nhiệt độ và áp suất được kiểm soát. – Công đoạn tiếp theo là cắt thô. Các tấm ván được cắt thành hình chữ nhật.

– Sau khi cắt thô, các tấm ván được xử lý bằng máy chà để đạt được bề mặt hoàn thiện mịn và đồng đều. – Bước tiếp theo, các tấm ván được đưa đến dây chuyền phun keo để ép lớp bề mặt lên trên.

– Để đạt được độ cứng tối ưu, ván tiếp tục được ép thêm 4 lần nữa. Trước tiên là ép sơ bộ dưới áp suất được kiểm soát.

– Sau đó, ván được ép bằng dây chuyền ép nóng có trang bị hệ thống nén đàn hồi dưới nhiệt độ được kiểm soát nhằm giữ được độ ẩm thích hợp và đảm bảo độ phẳng của bề mặt ván.

– Ván tiếp tục được đưa tới công đoạn cắt cuối cùng.

– Cuối cùng, để đạt được chất lượng tốt nhất thì ván được chuyển qua máy chà để kiểm tra chất lượng lần cuối.

- Ưu điểm của ván gỗ ép

– Do cách sắp xếp các lớp gỗ đan xen nhau nên ván ép rất cứng và có độ bền cơ lý rất cao.

– So với ván MDF, ván ép ít bị ảnh hưởng bởi nước hơn và tấm ván không dễ bị phồng khi ngâm nước như ván MDF.

– Ván ép có khả năng bám vít và bám dính vô cùng tốt.

– Ván chịu ẩm khá tốt trong môi trường thoáng khí.

- Nhược điểm

– So với ván MDF hay ván dăm, giá thành của ván ép cao hơn.

– Khi cắt ván ép, cạnh ván dễ bị sứt mẻ.

– Nếu không được xử lý đúng tiêu chuẩn thì ván dễ bị cong vênh, bề mặt gồ ghề và dễ bị tách lớp khi ở môi trường có độ ẩm cao.

- Ứng dụng

– Ván ép được ứng dụng rộng rãi trong xây dựng như làm khuôn đổ bê tông hay vật liệu phủ.

– Ván ép nhiều lớp được sử dụng cho những sản phẩm chịu lực và có độ ổn định kích thước cao như sàn và vách.

– Ván ép có thể tiếp tục được phủ các bề mặt để ứng dụng trong nội thất như bàn, tủ, giường, vân vân. – Ngoài ra, ván ép còn được dùng để đóng thuyền, ghe.